Nel corso di un solo anno, sono stati abbattuti oltre 2300 chilometri quadrati di foresta pluviale brasiliana, un’area grande circa tre volte la città di New York. Come noto, le conseguenze a livello ambientale della deforestazione sono enormi, fra cui la drastica riduzione delle precipitazioni, determinando gravi problemi di siccità ai paesi tropicali e l’aumento della temperatura del pianeta. La ricerca di materiali alternativi al legno diventa quindi un imperativo per contrastare questa tendenza.

L’avanguardia della sostenibilità

Sulla base di approfondite ricerche in questo settore, la società Resysta International Gmbh ha sviluppato Resysta®, un materiale a base di crusca di riso e di uno speciale

termoplastico estruso in profili che risulta del tutto simile al legno al tatto e alla vista.

Estremamente resistente, con capacità di tollerare alti valori di carico, Resysta® è particolarmente adatto per gli arredi da esterni, pavimentazioni ed elementi di facciate che,

infatti, sono già stati realizzati con successo a partire da questo materiale rinnovabile.

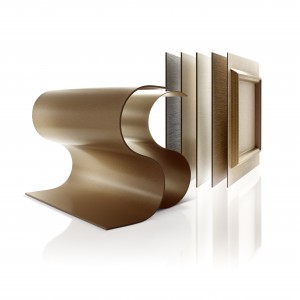

SIMONA® SIMOWOOD – La prima lastra estrusa al mondo a base di Resysta®

Non potendo realizzare al massimo il potenziale di questo materiale con i soli profili, Resysta si è affidata a SIMONA come un partner qualificato per estrudere il materiale in lastre di grandi dimensioni. Il progetto è partito da una attenta analisi delle proprietà e la lavorabilità della materia prima presso i laboratori SIMONA. Sulla base dei risultati ottenuti, sono state eseguite le prime prove di estrusione in collaborazione con Resysta ed un costruttore di estrusori. “Questa fase, tecnicamente delicata, è stata seguita dai tecnici e ottimizzata passo a passo nel corso di diversi mesi. La messa a punto del processo e delle macchine ha costituito una sfida quotidiana per tutti i tecnici,” ha affermato Enrico Colombo, Sales & Marketing Director di Simona Italia. Infatti, la lavorazione di un nuovo materiale, richiede il settaggio di parametri completamente diversi delle attrezzature a causa delle specifiche caratteristiche di viscosità. “E’ stato un progetto impegnativo ma, grazie a tecnici di alto livello, con tanti anni di esperienza e alla messa a punto di un nuovo processo, siamo riusciti in tempi relativamente brevi di portare sul mercato le lastre SIMONA® SIMOWOOD a base di Resysta®. SIMONA è quindi la prima azienda al mondo ad estrudere lastre di grande formato in un materiale a base di crusca di riso,“ ha concluso Colombo.

Ancora più lavorabile del legno

Le lastre possono essere tagliate, forate, fresate e sabbiate esattamente come il legno. La superficie può essere verniciata e laccata in tutti i modi e colori possibili con pennelli, rulli e

spray. Inoltre, tali lastre possono essere stampate o coperte con materiali adesivi. Il

materiale inoltre, offre altre possibilità di lavorazione, come processi termici quali saldatura, termoformatura, o anche imbutitura, ad esempio per gli interni delle autovetture.

Resistente agli UV, non igroscopico e antiscivolo

Diversamente da molte tipologie di legno, SIMONA® SIMOWOOD non assorbe acqua, è resistente ai raggi UV e, grazie alla crusca di riso – un prodotto di scarto nella filiera di

produzione del riso – offre anche il vantaggio di un effetto antiscivolo nel caso in cui le

superfici siano bagnate. Per queste ragioni, le lastre SIMONA® SIMOWOOD sono indicate per uso esterno e offrono agli architetti e ai progettisti nuove opportunità di design.

Pavimentazioni, elementi di pareti, finestre, mobili da giardino, costruzione di navi, cancelli, ringhiere, persiane – le lastre SIMOWOOD sono estremamente versatili. Il materiale è resistente, duraturo e richiede una manutenzione minima. Inoltre è 100% riciclabile e può essere ritrasformato in altri prodotti, con un impatto positivo per l’ambiente.

Espansione della gamma

La gamma di produzione si articola in lastre nel formato 2000 x 1000 mm e 2500 x 1250 mm negli spessori da 1 a 8 mm.

Nel corso del 2014 si aggiungerà il formato 3000 x 1500 mm e lo spessore massimo salirà fino a 10 mm.