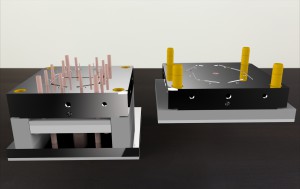

G.S. s.a.s è un piccolo studio tecnico a conduzione famigliare, è “entrato” nel progetto Fabbrica Digitale tramite un contatto ricevuto da Delcam Italia, fornitore del software utilizzato dallo studio per la progettazione 3D e messa in tavola 2D dei progetti che vengono commissionati, nello specifico la versione utilizzata è PowerSHAPE 2014_Tool-Maker specifica per la realizzazione di stampi. Nel caso specifico per la progettazione dello stampo alette XAM 2.1 lo studio ha avuto modo di interfacciarsi senza alcun problema con altri software utilizzati dalle altre realtà che hanno partecipato a questo progetto. “Personalmente – afferma Moreno Ghirone – ritengo la cosa molto importante, in quanto molte volte l’utilizzo di software diversi viene visto come un “problema” che esisteva in parte alcuni anni fa con alcuni sistemi e che imponeva l’uso del medesimo software tra chi proponeva il lavoro e chi eseguiva progetto, stampo ecc…”.Ricevuto il file del modello 3D, in prima fase è stata fatta una valutazione relativa alla stampabilità del particolare, riscontrate alcune necessità, è stato contattato chi aveva eseguito il modello preliminare per valutare eventuali margini per apportare delle “migliorie” come diminuire lo spessore e inserire delle spoglie per migliorarne la stampabilità. Successivamente contattato lo stampista, è emersa la necessità di fornire lo stampo con dei sensori per il controllo delle pressioni di stampaggio, si è stabilito come sistemare i particolari nello stampo ed stata avviata la procedura per l’analisi della simulazione di riempimento con software apposito, per mezzo del quale è stata trovata la posizione ottimale per l’iniezione. La prima soluzione con punto iniezione verso una estremità del pezzo, dava come risultato una distorsione accentuata del pezzo, mentre iniettando in zona centrale la deformazione risulta più contenuta. Stabilite queste priorità si è proceduto alla realizzazione di una bozza 3D dello stampo che è stata valutata con lo stampista e grazie agli accordi precedentemente presi, non essendo emerse particolari problematiche, si è passati alla finitura del progetto 3D che è stato inviato via posta elettronica allo stampista per poter procedere alla realizzazione dello stampo.

G.S. s.a.s è un piccolo studio tecnico a conduzione famigliare, è “entrato” nel progetto Fabbrica Digitale tramite un contatto ricevuto da Delcam Italia, fornitore del software utilizzato dallo studio per la progettazione 3D e messa in tavola 2D dei progetti che vengono commissionati, nello specifico la versione utilizzata è PowerSHAPE 2014_Tool-Maker specifica per la realizzazione di stampi. Nel caso specifico per la progettazione dello stampo alette XAM 2.1 lo studio ha avuto modo di interfacciarsi senza alcun problema con altri software utilizzati dalle altre realtà che hanno partecipato a questo progetto. “Personalmente – afferma Moreno Ghirone – ritengo la cosa molto importante, in quanto molte volte l’utilizzo di software diversi viene visto come un “problema” che esisteva in parte alcuni anni fa con alcuni sistemi e che imponeva l’uso del medesimo software tra chi proponeva il lavoro e chi eseguiva progetto, stampo ecc…”.Ricevuto il file del modello 3D, in prima fase è stata fatta una valutazione relativa alla stampabilità del particolare, riscontrate alcune necessità, è stato contattato chi aveva eseguito il modello preliminare per valutare eventuali margini per apportare delle “migliorie” come diminuire lo spessore e inserire delle spoglie per migliorarne la stampabilità. Successivamente contattato lo stampista, è emersa la necessità di fornire lo stampo con dei sensori per il controllo delle pressioni di stampaggio, si è stabilito come sistemare i particolari nello stampo ed stata avviata la procedura per l’analisi della simulazione di riempimento con software apposito, per mezzo del quale è stata trovata la posizione ottimale per l’iniezione. La prima soluzione con punto iniezione verso una estremità del pezzo, dava come risultato una distorsione accentuata del pezzo, mentre iniettando in zona centrale la deformazione risulta più contenuta. Stabilite queste priorità si è proceduto alla realizzazione di una bozza 3D dello stampo che è stata valutata con lo stampista e grazie agli accordi precedentemente presi, non essendo emerse particolari problematiche, si è passati alla finitura del progetto 3D che è stato inviato via posta elettronica allo stampista per poter procedere alla realizzazione dello stampo.

Home » L’esperienza dello studio tecnico nella progettazione dello stampo

L’esperienza dello studio tecnico nella progettazione dello stampo

Condividi

Articoli correlati

Stampa 3D per lo stoccaggio dell’idrogeno

Rivoluzionare lo stoccaggio dell’idrogeno con la tecnologia SAFETEASY è la mission di 01GREEN. Grazie a un approccio ingegneristico avanzato, che combina la stampa 3D e la chimica dei materiali, l’azienda sta aprendo la strada a soluzioni scalabili ed efficienti per

Trucchi e segreti dei riferimenti (datum)

Tutte le novità della nuova norma ISO 5459:2024 sui riferimenti (datum). di Stefano Tornincasa Si è più volte ribadito nelle precedenti rubriche che il riferimento o datum sia un elemento geometrico astratto, ottenuto attraverso un procedimento matematico di associazione col

Il futuro del trasporto acqueo: l’idrogetto fuoribordo approda a Venezia

Questo sistema di propulsione ad idrogetto promette di rivoluzionare la navigazione grazie alla sua silenziosità, sostenibilità e prestazioni superiori, trasformando il modo in cui si naviga nella laguna. di Lisa Borreani L’inquinamento generato dal traffico acqueo rappresenta una delle principali

Ponte pedonale stampato in 3D con materiali di scarto

Un prototipo rivoluzionario del “Ponte di Da Vinci”, considerato il primo ponte al mondo stampato in 3D e costruito con materiali di scarto, è stato completato dopo un anno di intensa ricerca e sperimentazione nell’ambito di una collaborazione multidisciplinare tra