35 anni fa, il geofisico G. Streckeisen iniziò a realizzare i suoi sismometri a tre pendoli oscillanti, caratterizzati da elevati livelli di sensibilità mai raggiunti prima, tanto da poter rilevare il frangersi delle onde sulla costa atlantica. Nel 2010 è stata fondata l’azienda omonima, gestita da due collaboratori di G. Streckeisen.

Il principio dei tre pendoli e la vite per la calibrazione

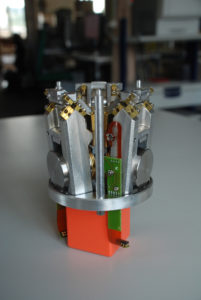

Grazie al principio consolidato dei tre pendoli, a un sistema di feedback e utilizzando componenti avanzati, l’azienda ha introdotto sul mercato un nuovo apparecchio a banda larga che ha perfezionato ulteriormente il primo modello. Questi strumenti possono ora essere calibrati finemente grazie a una nuova vite in miniatura. La vite in questione, che ha una tolleranza pressoché nulla, è stata prodotta da Eichenberger Gewinde. Il sismometro di Streckeisen è costituito fondamentalmente da tre sensori disposti a 120° tra loro. Ciascuno di essi contiene un pendolo inclinato capovolto, perfettamente tarato, che viene mantenuto in posizione mediana per mezzo di una molla compensata in funzione della temperatura e di un sistema di feedback. Il posizionamento del pendolo è assolutamente privo di giochi. Un trasduttore capacitivo di posizione rileva la posizione del pendolo con una precisione di qualche dimensione atomica, mentre un sistema elettronico di regolazione imprimere la corrispondente forza di ripristino tramite un induttore. I segnali dei tre sensori vengono trasformati in valori riferiti agli assi x, y e z mediante un sistema elettronico analogico. Tali segnali analogici vengono quindi trasmessi tramite un cavo di collegamento a un modulo di digitalizzazione, che memorizza tutti i dati prima che questi vengano inviati in collegamento radio, telefono o satellitare a una centrale di rilevamento dei terremoti.

Grazie al principio consolidato dei tre pendoli, a un sistema di feedback e utilizzando componenti avanzati, l’azienda ha introdotto sul mercato un nuovo apparecchio a banda larga che ha perfezionato ulteriormente il primo modello. Questi strumenti possono ora essere calibrati finemente grazie a una nuova vite in miniatura. La vite in questione, che ha una tolleranza pressoché nulla, è stata prodotta da Eichenberger Gewinde. Il sismometro di Streckeisen è costituito fondamentalmente da tre sensori disposti a 120° tra loro. Ciascuno di essi contiene un pendolo inclinato capovolto, perfettamente tarato, che viene mantenuto in posizione mediana per mezzo di una molla compensata in funzione della temperatura e di un sistema di feedback. Il posizionamento del pendolo è assolutamente privo di giochi. Un trasduttore capacitivo di posizione rileva la posizione del pendolo con una precisione di qualche dimensione atomica, mentre un sistema elettronico di regolazione imprimere la corrispondente forza di ripristino tramite un induttore. I segnali dei tre sensori vengono trasformati in valori riferiti agli assi x, y e z mediante un sistema elettronico analogico. Tali segnali analogici vengono quindi trasmessi tramite un cavo di collegamento a un modulo di digitalizzazione, che memorizza tutti i dati prima che questi vengano inviati in collegamento radio, telefono o satellitare a una centrale di rilevamento dei terremoti.  Quando è in funzione, il sismografo percepisce anche i piccoli movimenti di fondo della Terra, il cosiddetto rumore di fondo (ground-noise), e le scosse estranee generate da persone, veicoli e così via. Anche il tempo atmosferico e persino la Luna contribuiscono ad emettere segnali indesiderati che possono falsare le misure. Qualsiasi stress introdotto nel sismografo può causare un’alterazione del segnale d’uscita. Ciò vale soprattutto per i componenti meccanici in tensione le cui viti vengano serrate troppo energicamente e per i numerosi componenti provenienti da fornitori esterni. Ogni aspetto della costruzione, tra cui l’assemblaggio, deve quindi essere seguito con accuratezza.

Quando è in funzione, il sismografo percepisce anche i piccoli movimenti di fondo della Terra, il cosiddetto rumore di fondo (ground-noise), e le scosse estranee generate da persone, veicoli e così via. Anche il tempo atmosferico e persino la Luna contribuiscono ad emettere segnali indesiderati che possono falsare le misure. Qualsiasi stress introdotto nel sismografo può causare un’alterazione del segnale d’uscita. Ciò vale soprattutto per i componenti meccanici in tensione le cui viti vengano serrate troppo energicamente e per i numerosi componenti provenienti da fornitori esterni. Ogni aspetto della costruzione, tra cui l’assemblaggio, deve quindi essere seguito con accuratezza.

Taratura dello strumento

Prima di iniziare a funzionare nella località assegnata, l’apparecchio deve essere orientato in direzione est ed è necessario regolare manualmente il sismometro in posizione orizzontale con una livella. Poiché ogni località di installazione si trova in condizioni diverse per quanto riguarda la temperatura e la forza gravitazionale, è indispensabile eseguire una taratura fine dei tre pendoli. Per eseguire la taratura, che avviene in modo completamente automatico, il trasduttore di posizione rileva la posizione del pendolo e corregge l’equilibrio del pendolo stesso con l’ausilio di una piccola massa di correzione. Tale massa viene posizionata mediante una vite filettata, fino a quando il pendolo assume esattamente la posizione mediana. La taratura descritta viene oggi effettuata attraverso una vite filettata avente un diametro di 4 mm, fornita da Eichenberger, con le due estremità rettificate in qualità h6. I criteri che hanno portato alla scelta di questo componente sono stati l’elevata finitura superficiale e la geometria del filetto. Anche la posizione del filetto rullato, disposto al centro dell’asse longitudinale, ha soddisfatto i requisiti di tolleranza più rigorosi. Infine, il materiale non deve assolutamente essere magnetico. Per la taratura dell’apparecchio, quindi, un dado di ottone scorre su un albero Eichenberger filettato per rullatura, spostando un piccolo contrappeso. Eichenberger Gewinde è impegnata da quasi 60 anni nella fabbricazione di componenti filettati. L’attività è focalizzata oggi soprattutto sulla rullatura – ossia sulla formatura a freddo – dei filetti e sulla fabbricazione di azionamenti filettati (vite e dado). Grazie a moderni metodi di produzione e allo sviluppo di nuove dimensioni.

Prima di iniziare a funzionare nella località assegnata, l’apparecchio deve essere orientato in direzione est ed è necessario regolare manualmente il sismometro in posizione orizzontale con una livella. Poiché ogni località di installazione si trova in condizioni diverse per quanto riguarda la temperatura e la forza gravitazionale, è indispensabile eseguire una taratura fine dei tre pendoli. Per eseguire la taratura, che avviene in modo completamente automatico, il trasduttore di posizione rileva la posizione del pendolo e corregge l’equilibrio del pendolo stesso con l’ausilio di una piccola massa di correzione. Tale massa viene posizionata mediante una vite filettata, fino a quando il pendolo assume esattamente la posizione mediana. La taratura descritta viene oggi effettuata attraverso una vite filettata avente un diametro di 4 mm, fornita da Eichenberger, con le due estremità rettificate in qualità h6. I criteri che hanno portato alla scelta di questo componente sono stati l’elevata finitura superficiale e la geometria del filetto. Anche la posizione del filetto rullato, disposto al centro dell’asse longitudinale, ha soddisfatto i requisiti di tolleranza più rigorosi. Infine, il materiale non deve assolutamente essere magnetico. Per la taratura dell’apparecchio, quindi, un dado di ottone scorre su un albero Eichenberger filettato per rullatura, spostando un piccolo contrappeso. Eichenberger Gewinde è impegnata da quasi 60 anni nella fabbricazione di componenti filettati. L’attività è focalizzata oggi soprattutto sulla rullatura – ossia sulla formatura a freddo – dei filetti e sulla fabbricazione di azionamenti filettati (vite e dado). Grazie a moderni metodi di produzione e allo sviluppo di nuove dimensioni.